Stampaggio a iniezione: un processo ad alta pressione

Agosto 30, 2021Lo stampaggio a iniezione di materie plastiche (come spiegato qui https://www.stamplastitalia.com/stampaggio-materie-plastiche/) è un processo industriale mediante il quale un materiale fuso viene iniettato in uno stampo chiuso, fino alla sua solidificazione. Il tutto avviene a temperature molto elevate consentendo una maggiore fluidità da parte dei materiali plastici.

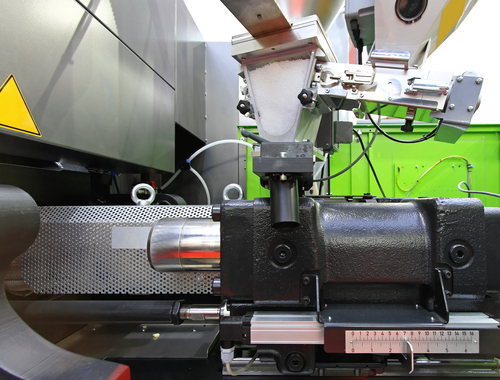

La pressa ad iniezione: Composizione

La pressa ad iniezione, ossia il macchinario utilizzato durante il processo, è costituito da due macro gruppi principali, ovvero il gruppo iniezione e il gruppo chiusura. Nel processo di stampaggio il materiale viene riscaldato fino a plastificare proprio nel gruppo iniezione, dove viene successivamente spinto all’interno dello stampo. Il gruppo di chiusura invece ha il compito di tenere chiuso lo stampo che, a causa dell’alta pressione generata dall’iniezione di materiali plastici, potrebbe aprirsi. Le presse ad iniezione sono generalmente formate da un piano fisso e uno mobile: sul primo viene fissato un semi-stampo, mentre sul secondo si fissa l’altro; sarà proprio quest’ultimo ad aprirsi dopo il raffreddamento del materiale stampato.

Il gruppo di iniezione, è costituto da una vite senza fine, la quale si trova all’interno di un cilindro, dove avviene il processo di fusione, venendo riscaldato elettricamente. La funzione della vite è quella di ruotare intorno al proprio asse così da favorire appunto la plastificazione. In verità la vite è bi-funzionale, perché può sia retrocedere (durante il caricamento), che avanzare (successivamente), agendo da pistone durante l’iniezione. Sono presenti poi altri sistemi di supporto per il movimento del piano mobile e meccanismi di chiusura dello stampo. Le presse possono essere ad azionamento idraulico o elettrico, oppure un mix dei due. I parametri fondamentali nella scelta di un buon gruppo iniezione e di un buon gruppo chiusura sono, rispettivamente, la capacità massima di materiale (sotto forma di polimeri in granuli) che può essere iniettato in centimetri cubi e la forza di chiusura e la dimensione degli stampi applicabili.

Fasi di un ciclo di funzionamento

Un ciclo di funzionamento, ossia l’effettivo lavoro della pressa di stampaggio di polimeri, è formato da alcune fasi che porta il materiale, inizialmente in granuli, a solidificare, per poi essere iniettato, raffreddato e finito. La prima fase è quella di caricamento, ovvero il processo di riempimento della vite che ruotando preleva i granuli che arrivano da una tramoggia.

Grazie al movimento rotatorio, questi granuli possono attraversare l’intero corpo del cilindro, venendo gradualmente scaldati e fusi, per poi accumularsi come materiali plastificati nella testa del suddetto cilindro. Come già detto in precedenza, la vite può muoversi anche “avanti e indietro”, fungendo così da pistone: grazie alle direttive date in precedenza dall’operatore, lo spostamento della vite dosa la quantità di materiale da iniettare.

Nel mentre che il materiale viene scaldato avviene la fase di bloccaggio dello stampo e come detto anche nel nome, la macchina avvicina i due semi-stampi e applicando elevata pressione ne assicura la chiusura. Durante la fase di iniezione, a velocità e pressione regolabile, la vite spinge il materiale nello stampo. Fatto ciò, la vite viene ruotata nuovamente e preparata a un nuovo ciclo. Intanto il materiale viene lasciato riposare, così da raffreddarsi e diventare solido, per essere infine aperto.

Operazioni aggiuntive

Qualche volta può essere necessario asportare del materiale extra che aveva il solo scopo di ausiliare nella realizzazione dello stampo. In altri casi ancora si può procedere nell’esecuzione di fori. In generale, in base al caso specifico, può essere necessaria qualche operazione aggiuntiva, successiva allo stampaggio vero e proprio.